在翔正國際的日本商務考察團的導師的帶領下,我們不止學習日本工廠的精益生產管理,也對日本孜孜以求的新技術研發進行了多方面的了解。本次我們來到的是日本豐田汽車旗下大零部件企業雙葉電子工業。

作為豐田汽車公司旗下大零部件企業雙葉電子工業株式會社(Futaba Corporation)成立于1948年,因為公司是有兩個人在千葉創立的,所以起名叫做“雙葉”

雙葉電子工業株式會社主要產品包括:OLED顯示器,變頻驅動器,顯示模塊,電容式觸控面板,無線電控制設備,自動化設備,沖壓模具套部件。

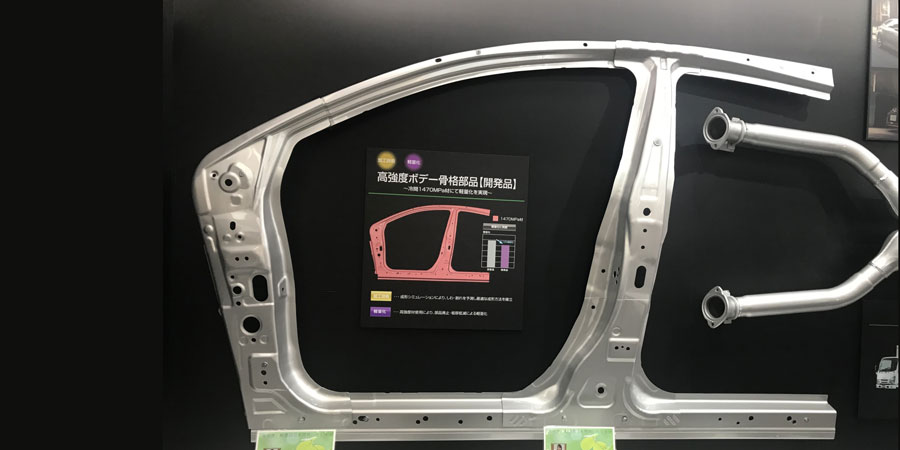

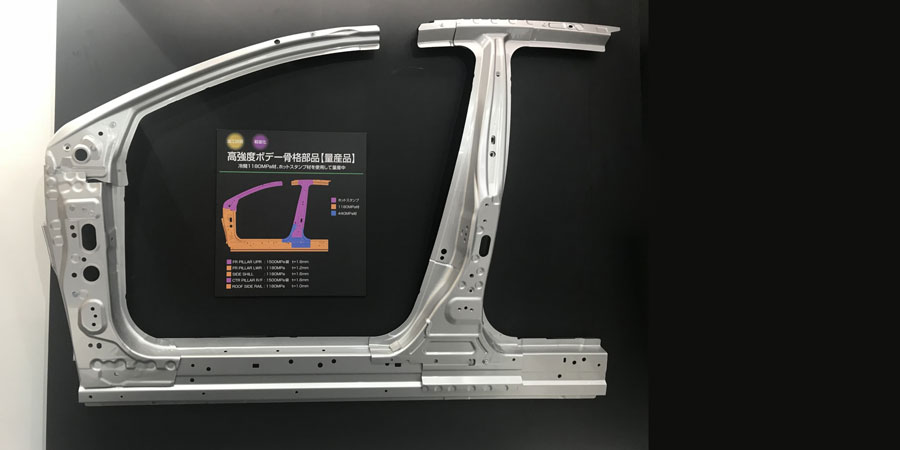

在這里我們看到了雙葉電子工業展示了正在開發的下一代車身的橫向框架。

該橫向框架的一個特點是它僅使用超高強度鋼板。由于是冷壓成型的,可以降低成本。

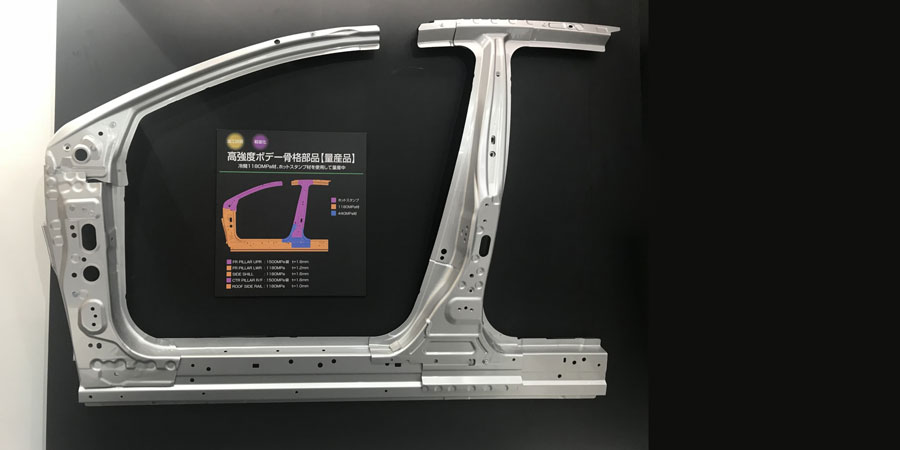

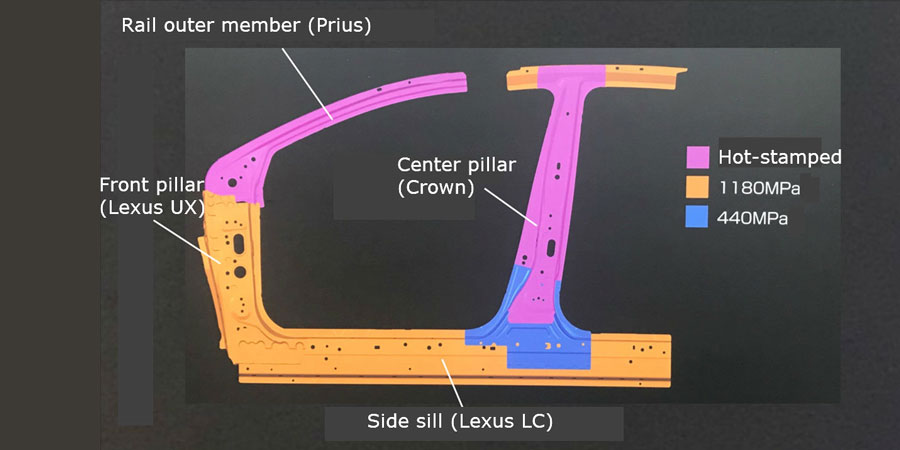

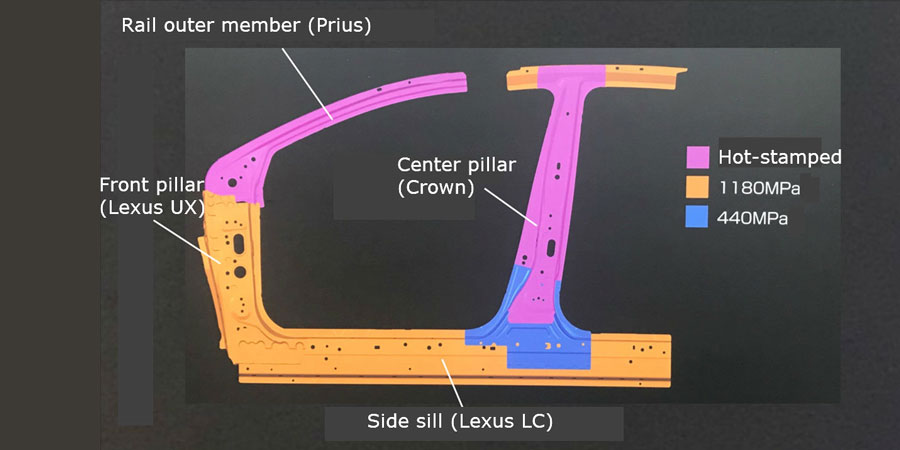

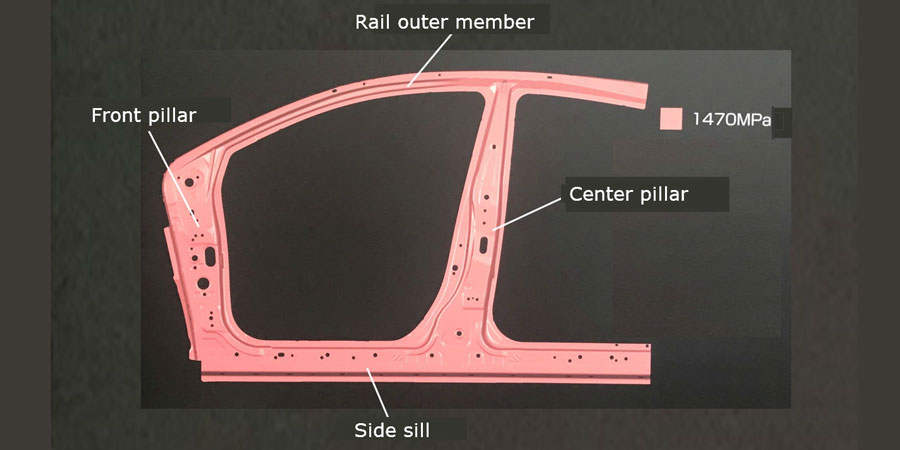

目前的輕量化車身框架是由超高拉伸材料和熱沖壓材料相結合而成。下圖是豐田汽車目前正在大規模生產的汽車車身框架組件的組裝圖。其前柱(雷克薩斯UX)和側檻(雷克薩斯LC)采用抗拉強度為1180mpa的超高拉伸材料,軌外構件(Prius)和中心柱(Crown)采用1500 mpa級熱沖壓材料。

前柱、側檻、軌外構件、中柱厚度分別為1.2mm、1.6mm、1.8mm、1.6mm。

但是使用熱沖壓材料來實現高強度,需要加熱才能相對容易地形成比較復雜的形狀,問題的加熱他們的成本真的很高。

“加熱材料的電力成本變得很高,制造成本比冷壓高出三倍,”雙葉說。

為了解決這一問題,雙葉正在開發一種僅由超高拉伸材料制成的車身框架,消除了熱沖壓材料的使用。

由于電力成本高,熱沖壓材料被取代

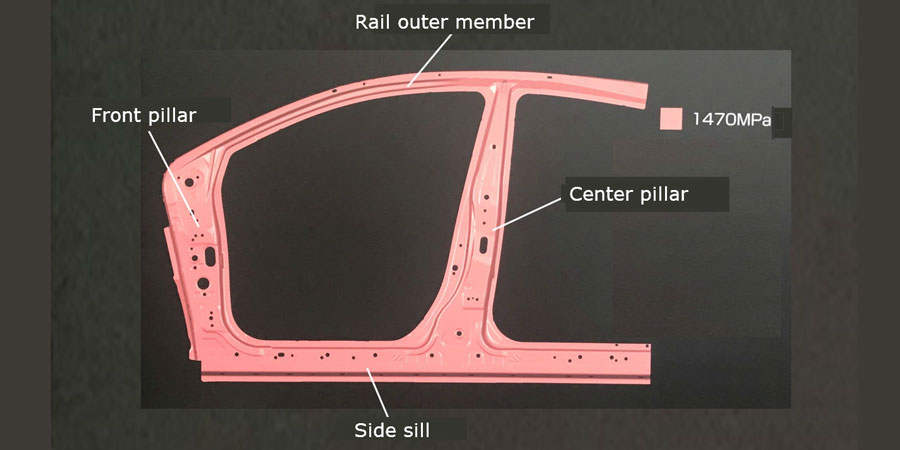

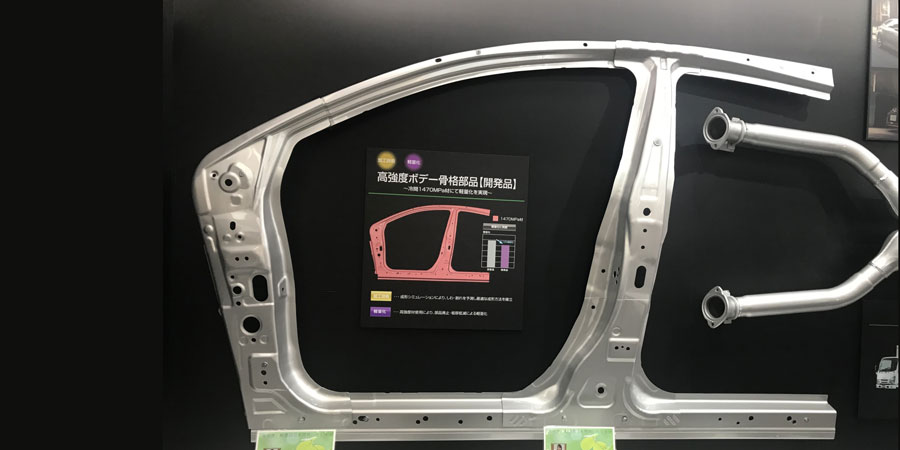

下圖是下一代車身框架的結構。四種構件(前柱、中柱、鋼軌外構件和側檻)均采用了抗拉強度為1470mpa的超高拉伸材料。車身框架的厚度為1.6-2mm。

就像目前的高抗拉材料一樣,它們是通過冷壓成形的。它可以只經過五到六個工序,包括成型,鏜孔和切割。只使用金屬模具和壓力機即可加工,降低了制造成本。

每一個零件沖壓成型后,通過點焊集成在一起,組裝成車身框架。與目前車架的情況一樣,不需要采用特殊的焊接方法。下一代車身框架的制造成本預計將比目前的車身框架低10-20%。

在質量方面,與現有車架相比,可降低13%左右。然而,下一代車身框架的重量并不是通過減少鋼板的厚度來削減的。雙葉通過使用1470mpa的材料來增加強度,并通過去除加固材料來保持板的厚度和減輕重量。

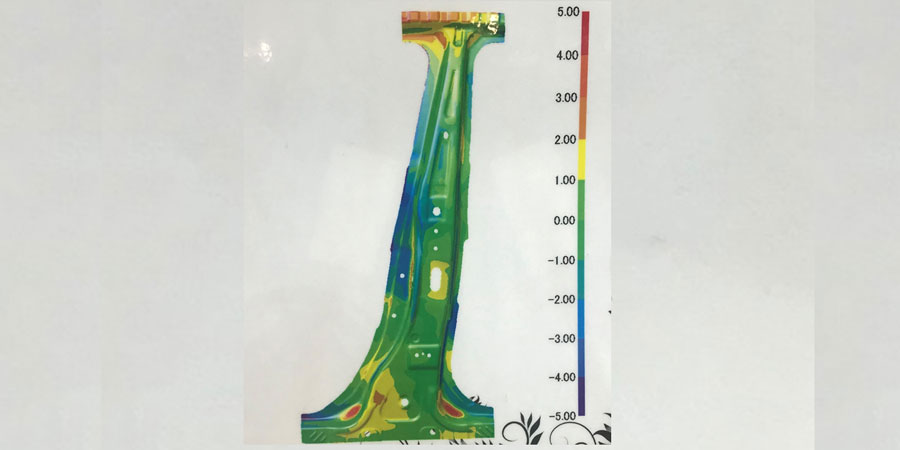

高抗拉材料的抗拉強度越高,成型就越困難。雙葉預測裂縫和折痕通過形成模擬,建立了優方法來阻止他們形成。

裂縫方面,公司分布抗拉強度。為了防止折痕,它增加了擠壓材料的力量,并采用了一種容易吸收折痕的形狀。因此,該公司實現了足夠高的可成形性進行批量生產。

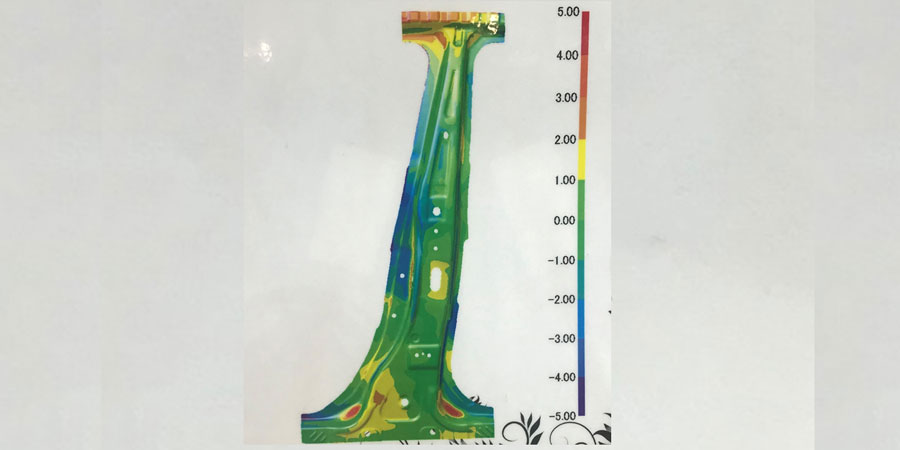

中柱尺寸精度的評估。需要正負5毫米的尺寸精度示意圖。

下一代車身框架的問題在于尺寸精度。雖然誤差范圍必須在±0.5以內,但目前的技術而言已經完全沒有問題了。

“我們可以通過再次調整來解決這個問題,”雙葉說。

下一代車身框架計劃在2022年或2023年商業化。預計它將率先使用于豐田汽車。

翔正國際多年來一直致力于日本商務考察業務,積累了豐富的日本標桿企業和百年傳承企業資源,每年都會有不同主題的日本考察研修行程,共邀有志之士同往日本參觀考察學習。 更多詳情可咨詢翔正國際熱線電話4001608602 如需轉載請注明來自翔正國際日本商務考察(官網http://www.xx2020.com)