未來將是一個精益化和智能化高速發展的時代,面對國際環境競爭激烈程度加劇,國內生產成本日益增高,人口紅利急劇降低,國內傳統的生產加工企業的生存和經營,已經面臨到極大的挑戰,降成本、提品質、樹品牌成為當下企業升級轉型的必然趨勢,大勢所趨是被顛覆還是被激發,只在您的一念之間!

降低生產經營成本、提升產品質量品質、樹立提升品牌知名度,是當下國內企業升級轉型的必然趨勢,而面對提質增效、品牌提升及智能改造,在全球范圍內影響力最廣泛的企業,莫過于像日本的豐田、京瓷、三菱等企業,而這些企業在日本經濟危機時期,通過轉型升級和精益化生產及管理,讓企業在惡略的大環境中健康成長,并連續成為世界500強企業。

翔正國際作為國內專業的海外商務考察服務機構,多年來一直致力于日本新能源、養老、裝配式建筑、汽車制造等主題研修考察,2019年5月翔正國際《日本精益生產與企業經營深度研修班》赴日本精益生產考察公開團將踏上考察旅程,一同前往京瓷集團、豐田總部、豐田整車工廠、千代田、三菱電機工廠考察,隨行精益改善資深專家王嵬威導師,將和豐田研究所的實戰專家老師們一同,為學員們講解精益生產的奧秘所在。

目前,翔正國際日本商務考察2019年5月的《 日本精益生產與企業經營深度研修班NO.06》正在緊鑼密鼓的前期報名中,作為翔正國際日本考察經典研修行程之一,不論在隨行導師,還是參訪企業方面,都將秉持翔正國際誠信、有效、務實的工作理念,堅持高品質的資源對接,做助力中國企業升級轉型的日本商務考察。

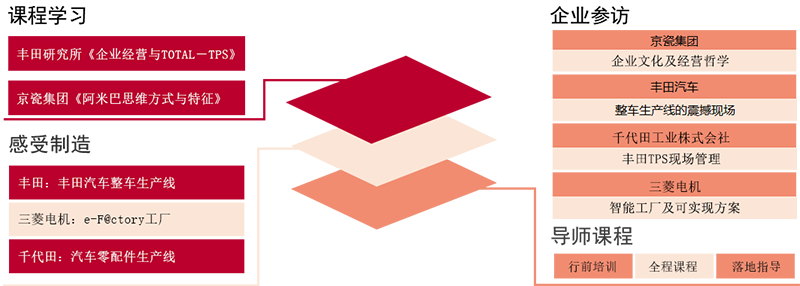

【課程體系】

【研修導師】

王嵬威

瑞制咨詢董事總經理,精益改善資深顧問。設備工程與管理專業工程學士學位畢業, 從事精益培訓和咨詢的十多年,積極致力于中國企業的 精益轉型落地,踐行精益文化的基因植入。常年培訓的 企業約 230 家、戰略合作咨詢輔導的企業約 50 多家, 擔任沈陽寶馬、大眾動力總成、博格華納、長安福特、 路虎等諸多企業的項目總監,輔導過的多個企業成 為業內標桿企業,或獲得省級精益變革推進大獎

【行程路線】

Day 1 北 京 — 大 阪 — 京 都

Day 2 京都 — 名古屋

Day 3 名古屋

Day 4 名古屋 — 箱根

Day 5 富士山 — 東京

Day 6 東京

Day 7 東京 — 北京

【行程安排】

【Day 1 】北 京 — 大 阪 — 京 都

抵達大阪 航班待定

驅車前往京都(1小時)

破冰晚宴——傳統文化體驗,歌舞伎表演。

【Day 2 】京 都 — 名古屋

資料館參觀——稻盛和夫資料館

1. 企業宣傳片播放;

2. 一層綜合展示;

3. 二層技術、經營;

4. 三層思想;

5. 四層社會活動;

文化體驗:

壽司制作體驗,享用制作成果。

企業參訪——京瓷集團、稻盛和夫資料館

參訪流程:

1. 資料館負責人接待,進行簡短講話

2. 觀看企業短片

3. 參觀稻盛和夫資料館(共三層),了解稻盛和夫先生的一生。

參訪亮點:

在這里有“京瓷”發展的全過程,也有稻盛和夫老先生一生的經營成長過程。”經營十二條”的具體內容在這里也有詳細的注解。

經營講座:“阿米巴”經營之道

【Day 3 】名古屋

企業參訪——豐田整車工廠見學

豐田TPS課程:企業經營與TOTAL-TPS

1. 授課流程:

2. 豐田研究所講師授課;

3. 學員與教授就課程主題的互動答疑;

課程概況:

1. 解構豐田TMS(經營管理):構成、支援體系、核心及崇高愿景;

2. 豐田TPS的兩大支柱及概要;

3. 職場中改善活動及推進方法;

【Day 4 】名古屋

企業參訪——千代田工業株式會社(替換企業:三船株式會社)

參訪流程:

1. 企業負責人講話

2. 觀看企業短片:了解千代田的企業發展及經營理念

3. 工廠參觀:TPS管理下的品質生產線

4. 會議室總結互動

參訪亮點:

現場員工活動軌跡管理及豐田TPS的導入,以實現生產現場的精益改善,降低不良品率并降低成本。

企業參訪——三菱電機名古屋制作所(川崎重工業株式會社)

參訪流程:

1. 資料館負責人接待,簡短講話

2. 觀看企業短片

3. 參觀三菱電機e-F@ctory理念智能生產線

參訪亮點:

了解e-F@ctory完整的智能工廠理念、實現方案和可以集成多種供應商設備和軟件系統的技術體系,涵蓋了智能產線設計、可視化、MES應用、SCADA數據采集、質量缺陷分析、設備可維護性分析等技術領域。

【Day 5 】名古屋 — 箱根

巴士智享會:

日本企業的TPS實踐對中國企業推行精益的啟示

全員分享行程收獲

導師總結發言

文化體驗:

富士山、忍野八海

入住溫泉酒店

【Day 6】 箱根 — 東京

驅車轉程:前往東京

文化體驗:皇居外苑

購物體驗:秋葉原與銀座商圈

【Day 7 】東 京 — 國 內

文化體驗:明治神宮

乘機返程:驅車前往機場,平安歸國

【人文體驗】

【往期回顧】

此行,我們將學習原汁原味的精益管理思想,提升企業管理者對精益的理解,推動TPS轉化為CPS(中國生產方式,China Production System),實現品質、低成本和有效響應市場需求。2019年5月,與我們一同出發,精益之國——日本。